Introducción

Después de revisar miles de diseños de PCB enviados para fabricación, hemos identificado patrones claros: los mismos errores se repiten una y otra vez[4].

Algunos errores se detectan en el DRC. Otros pasan desapercibidos hasta que la placa no funciona. Y los peores aparecen meses después en producción.

Esta guía documenta los 10 errores más costosos y cómo evitarlos.

Error #1: Ignorar las Reglas DRC del Fabricante

El Problema:

Diseñar con reglas de diseño genéricas o inventadas, sin verificar las capacidades reales del fabricante.

Consecuencias:

- Gerbers rechazados

- Modificaciones forzadas (que alteran el diseño)

- Sobrecostes por capacidades especiales

- Retrasos de días o semanas

Solución:

Reglas típicas estándar:

| Parámetro | Estándar | Avanzado |

|---|---|---|

| Ancho de pista mínimo | 0.15mm (6mil) | 0.1mm (4mil) |

| Separación mínima | 0.15mm (6mil) | 0.1mm (4mil) |

| Taladro mínimo | 0.3mm | 0.2mm |

| Anular ring | 0.15mm | 0.1mm |

| Solder mask bridge | 0.1mm | 0.075mm |

❌ Error Real

"Diseñé con pistas de 4mil porque mi software lo permitía. El fabricante estándar necesita 6mil. Tuve que re-rutear todo el diseño." - Coste: 3 días de retrabajo.

Error #2: Footprints Incorrectos o Desactualizados

El Problema:

Usar footprints que no coinciden con el componente real.

Tipos comunes:

- Pads demasiado pequeños o grandes

- Pitch incorrecto

- Polaridad invertida (capacitores, diodos)

- Patrones de orientación erróneos (QFN, BGA)

- Footprints de componentes obsoletos

Consecuencias:

- Componentes que no encajan

- Soldadura deficiente

- Cortocircuitos

- Necesidad de nuevo PCB

Solución:

💡 Tip Profesional

Para componentes críticos (BGA, QFN), siempre consulta la "land pattern recommendation" del fabricante del componente, no solo el outline mecánico.

Error #3: Falta de Plano de Tierra Sólido

El Problema:

- No usar un plano de tierra completo

- Fragmentar el plano con ranuras innecesarias

- Rutear señales que cortan el plano de retorno

Consecuencias:

- Problemas de EMI/EMC[3]

- Ruido en señales analógicas

- Señales de alta velocidad degradadas

- Fallos en certificación CE/FCC

Solución:

Estructura recomendada (4 capas):

| Capa | Función |

|---|---|

| Top | Señales + Componentes |

| Inner 1 | GND (plano sólido) |

| Inner 2 | Power (plano) |

| Bottom | Señales + Componentes |

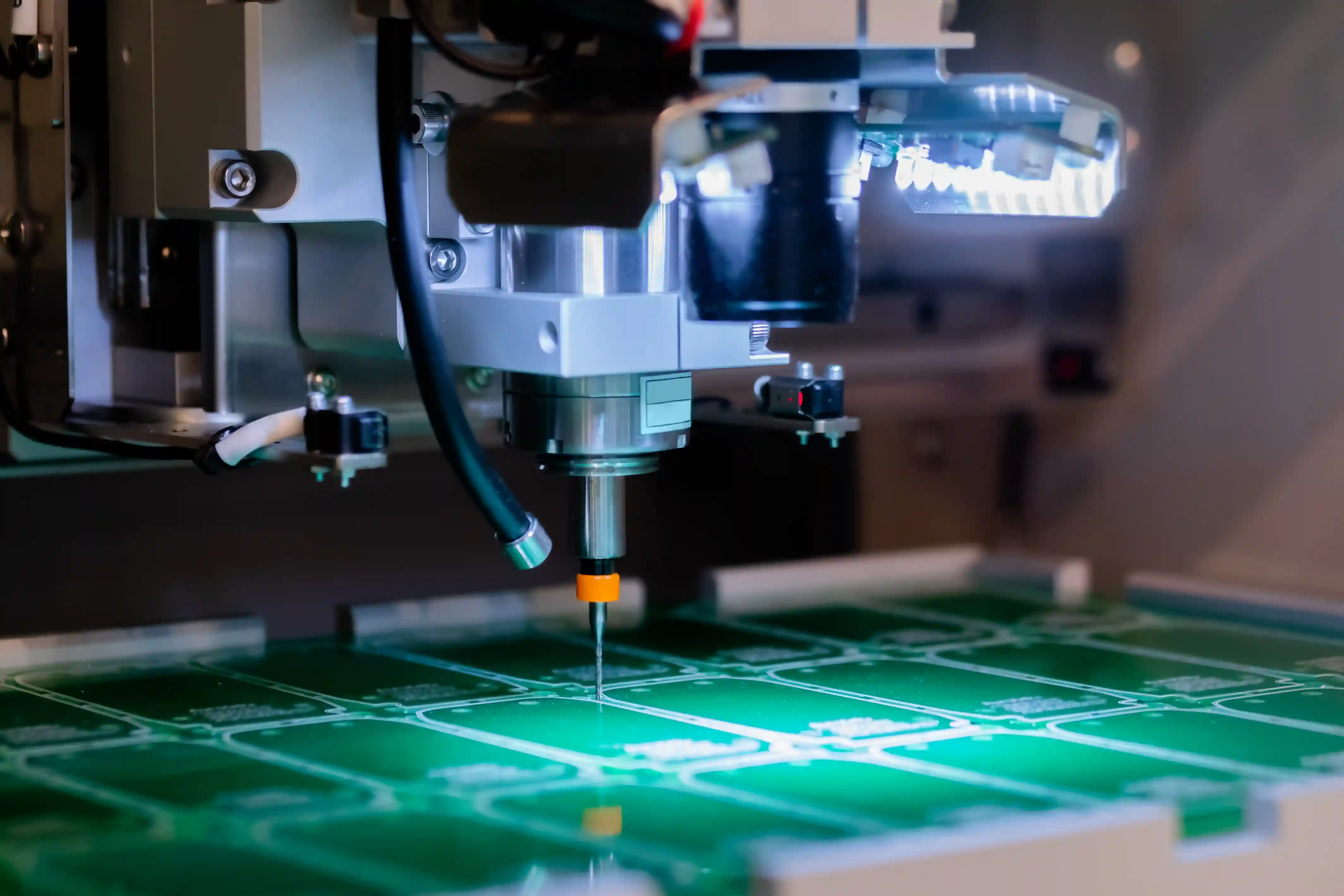

Error #4: Vías en Pads SMD

El Problema:

Colocar vías directamente dentro de pads SMD sin rellenar.

Consecuencias:

- La soldadura "baja" por la vía (wicking)

- Uniones frías o abiertas

- Especialmente problemático en BGA y QFN

Solución:

- Via-in-pad filled and capped: Vías rellenas con resina y chapadas (coste extra)

- Vías fuera del pad: Conectar con pista corta desde el pad

- Thermal vías adecuadas: Para QFN/QFP con thermal pad, usar múltiples vías pequeñas

| Opción | Coste | Fiabilidad |

|---|---|---|

| Vías alejadas | Bajo | Alta |

| Via-in-pad filled | Alto | Excelente |

| Via-in-pad sin rellenar | Bajo | Problemática |

⚠️ Thermal Pads

Los thermal pads de QFN NECESITAN vías para disipar calor. Pero deben ser múltiples vías pequeñas (0.3mm), no pocas grandes. Y considera via-in-pad filled si es crítico.

Error #5: Clearance Insuficiente en Alta Tensión

El Problema:

No respetar las distancias de seguridad para voltajes altos.

Referencias:[1]

| Voltaje | Clearance interno | Clearance externo |

|---|---|---|

| <50V | 0.13mm | 0.13mm |

| 50-100V | 0.25mm | 0.5mm |

| 100-170V | 0.4mm | 0.8mm |

| 170-250V | 0.5mm | 1.0mm |

| 250-500V | 0.8mm | 1.5mm |

Consecuencias:

- Arcos eléctricos

- Fallos de aislamiento

- Riesgo de incendio

- Rechazo en certificación de seguridad

Solución:

Error #6: Falta de Fiduciales y Marcas de Montaje

El Problema:

Olvidar incluir:

- Fiduciales para pick-and-place

- Marcas de polaridad para componentes

- Indicadores de Pin 1

Consecuencias:

- Placas difíciles o imposibles de montar automáticamente

- Errores de orientación en montaje manual

- Sobrecostes de fabricación

Solución:

Fiduciales:

- Mínimo 3 por PCB (en diagonal)

- 1mm de diámetro, 2mm de clearance de cobre

- No cubiertos por solder mask

Marcas de componentes:

- Indicador de Pin 1 en todos los ICs

- Polaridad en capacitores y diodos

- Referencia legible (R1, C1, U1...)

Error #7: Thermal Management Deficiente

El Problema:

No planificar la disipación de calor desde el diseño.

Componentes críticos:

- Reguladores de voltaje

- MOSFETs de potencia

- LEDs de alta potencia

- Procesadores

Consecuencias:

- Sobrecalentamiento

- Reducción de vida útil

- Fallos intermitentes

- Throttling de rendimiento

Solución:

| Método | Efectividad | Coste |

|---|---|---|

| Copper pour | Media | Bajo |

| Thermal vías | Alta | Bajo |

| Plano de cobre grueso (2oz) | Alta | Medio |

| Metal core PCB | Muy alta | Alto |

| Disipador externo | Muy alta | Variable |

Error #8: Señales de Alta Velocidad Mal Ruteadas

El Problema:

Tratar señales de alta velocidad como señales DC.

Señales que requieren cuidado:

- USB 2.0/3.0

- HDMI

- Ethernet

- DDR

- PCIe

- Cualquier señal >10MHz

Errores comunes:

- No controlar impedancia

- Diferencias de longitud en pares diferenciales

- Cambios de capa sin vías de retorno

- Stubs (pistas "colgando")

- Esquinas de 90°

Solución:

| Tipo de señal | Impedancia típica |

|---|---|

| USB 2.0 | 90Ω diferencial |

| USB 3.0 | 90Ω diferencial |

| HDMI | 100Ω diferencial |

| Ethernet | 100Ω diferencial |

| DDR4 | 40Ω single-ended |

📐 Stack-up Importa

La impedancia depende del stack-up. Especifica el stack-up exacto al fabricante y solicita el cálculo de impedancia. No asumas valores.

Error #9: Silkscreen Problemático

El Problema:

- Referencias sobre pads (obstruyen soldadura)

- Texto demasiado pequeño (ilegible)

- Información faltante o incorrecta

- Silkscreen sobre vías

Consecuencias:

- Placas difíciles de ensamblar/depurar

- Soldadura contaminada

- Confusión en producción

Solución:

Reglas básicas:

- Mínimo 0.8mm de altura de texto (0.15mm de línea)

- NUNCA sobre pads o vías descubiertas

- Referencias cerca del componente correspondiente

- Incluir: nombre, versión, fecha, orientación

Información recomendada en silkscreen:

- Nombre del proyecto

- Versión de PCB (v1.0, v1.1...)

- Indicadores de test points

- Polaridad de conectores

- Voltajes si hay múltiples

Error #10: No Verificar DFM (Design for Manufacturing)

El Problema:

Diseñar sin considerar las limitaciones de fabricación y montaje.

Ejemplos de problemas DFM:[4]

Fabricación:

- Aspect ratio de vías demasiado alto

- Copper balance desigual (warping)

- Panelización no considerada

Montaje:

- Componentes demasiado juntos para soldadura

- Componentes en ambos lados sin planificar proceso

- Thermal pads sin acceso para retrabajo

Solución:

| Check DFM | Valor típico |

|---|---|

| Separación componentes | >0.5mm |

| Componentes al borde | >2mm |

| Aspect ratio vías | <10:1 |

| Copper balance | <30% diferencia |

| Testpoints accesibles | Sí |

Lista de Verificación Pre-Fabricación

Antes de enviar tus Gerbers, verifica:

- [ ] DRC sin errores con reglas del fabricante

- [ ] Footprints verificados contra datasheets

- [ ] Plano de tierra sólido, sin cortes innecesarios

- [ ] Vías en pads: filled o alejadas

- [ ] Clearance de alta tensión correcto

- [ ] Fiduciales incluidos (mínimo 3)

- [ ] Thermal management planificado

- [ ] Señales de alta velocidad con impedancia controlada

- [ ] Silkscreen legible y fuera de pads

- [ ] DFM check aprobado

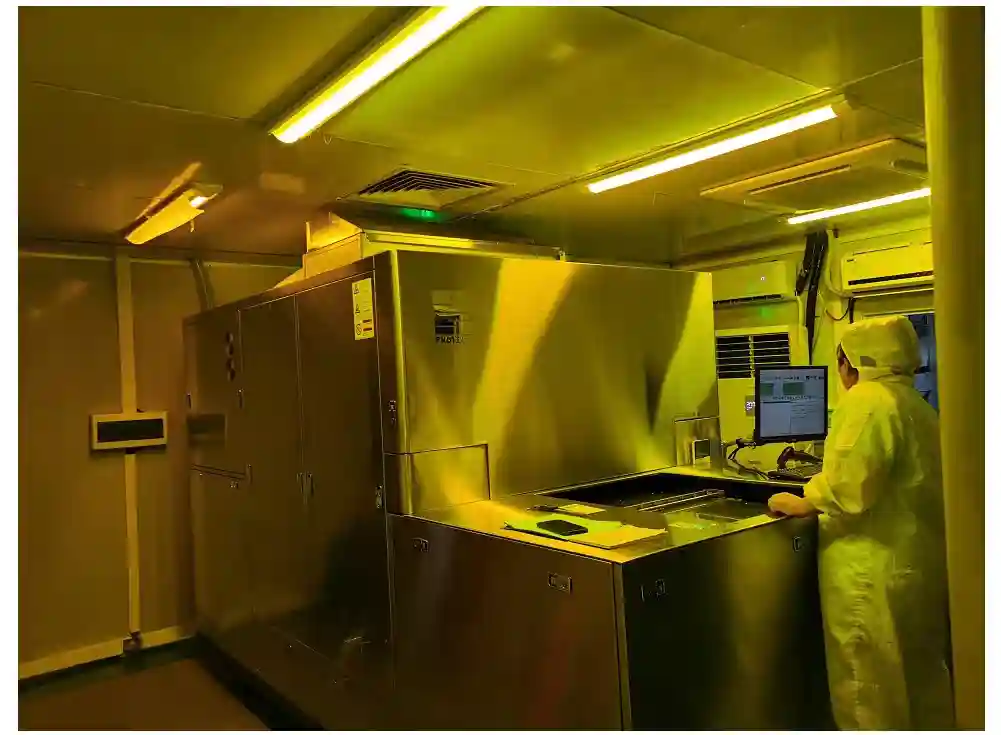

Servicios WellPCB

Nuestro equipo de ingeniería revisa todos los diseños antes de fabricación:

| Servicio | Incluido |

|---|---|

| DRC Check | Sí, siempre |

| DFM Report | Sí, gratuito |

| Sugerencias de mejora | Sí |

| Impedancia controlada | Disponible |

| Stack-up personalizado | Disponible |

Servicios de diseño y fabricación:

- Fabricación PCB

- Montaje PCBA

- Prototipos Rápidos

- PCB Multicapa - hasta 32 capas

Conclusión

Los 3 Errores Más Costosos:

Prevención:

- Verifica footprints con componente físico

- Usa reglas DRC de tu fabricante desde el inicio

- Corre DFM check antes de enviar

Regla de Oro:

Una hora de verificación ahorra semanas de retrabajo.

💡 Consejo Final

Muchos de estos errores se detectan solo cuando la placa falla. Por eso ofrecemos revisión DFM gratuita: preferimos encontrar los problemas antes de fabricar que después. Envía tu diseño y te daremos feedback antes de producir.

¿Tienes un diseño listo para revisar? Solicita cotización con DFM check gratuito incluido.