tecnología de soldadura Ball Grid Array-El tamaño del paso se está reduciendo significativamente a medida que los dispositivos electrónicos son cada vez más pequeños. La demanda es colocar los componentes electrónicos en una placa de circuito impreso (PCB) de forma similar a como se empaquetan los granos en las mazorcas de maíz. Por lo tanto, el aumento del número de pines en las placas de circuito impreso ha contribuido a la invención de la soldadura Ball Grid Array (BGA). Se encuentra entre los paquetes de productos más valiosos.

Sin embargo, se preguntará cuál es la mejor manera de soldar BGA o cómo se pueden reconocer y tratar los defectos de soldadura. El tamaño del BGA se reduce, y las bolas de soldadura colapsadas son irreconocibles a simple vista. Este artículo aborda todos estos puntos y mucho más. Empecemos.

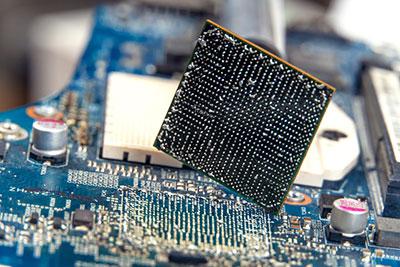

(Ilustra un primer plano de la tecnología BGA en una placa de circuito impreso)

1. ¿Qué es la soldadura BGA (Ball Grid Array)?

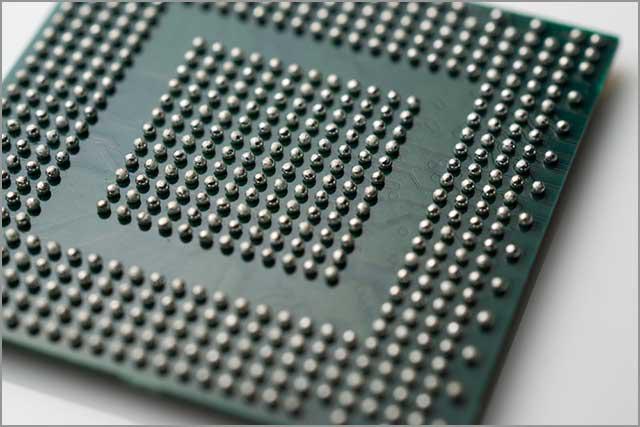

El BGA es un dispositivo de montaje superficial (SMD) que realiza conexiones eléctricas mediante una disposición de bolas de soldadura. No tiene cables, y el paquete contiene un conjunto de esferas metálicas construidas con soldadura y denominadas bolas de soldadura. Estas bolas de soldadura están unidas en la parte trasera del paquete BGA a un sustrato laminado.

El chip BGA se une al sustrato mediante la tecnología flip-chip o wire bonding. En el interior, el BGA tiene un trazado conductor interior que conecta entre las uniones del sustrato y el chip. Además, también realiza una conexión entre las uniones del BGA y el sustrato. Se puede diferenciar entre un paquete BGA y otros paquetes mirando las clavijas, ya que el BGA tiene bolas de metal soldadas en lugar de las clavijas. Estas bolas de soldadura le confieren un elevado número de plomos, incluso más de 208.

En comparación con otros encapsulados, el BGA es muy demandado en las industrias que emplean dispositivos de alta E/S. En la siguiente sección se explica detalladamente por qué se prefiere el encapsulado BGA a otros encapsulados.

(Muestra una vista cercana del CI BGA)

2. Soldadura Ball Grid Array – Características de BGA

Ventaja:

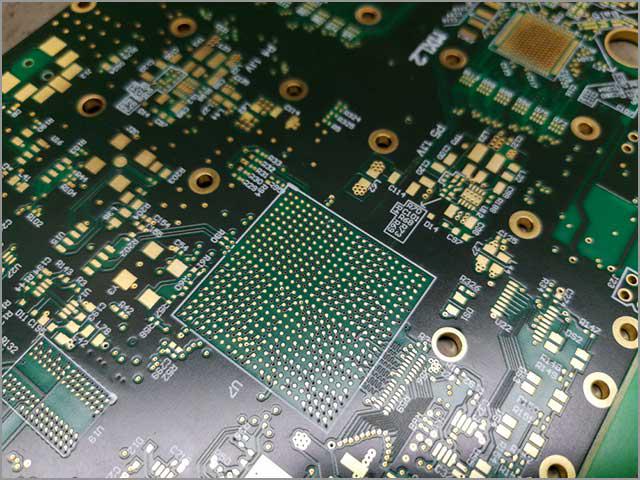

La menor densidad de trazas mejora el diseño de la PCB: En los paquetes como los cuádruples planos, la densidad de trazas es considerablemente alta, ya que los pines se encuentran cerca. Sin embargo, el BGA resuelve o mitiga considerablemente este problema al repartir los contactos por toda la superficie del paquete.

Paquete BGA resistente: Los paquetes planos cuádruples tienen pines sensibles, ya que pueden destruirse rápidamente aunque se tenga mucho cuidado. Además, como los ganchos tienen un paso de pines muy grande, es casi imposible reparar los pines doblados. Sin embargo, en los BGA no existe este problema. En los BGA, las almohadillas y las bolas de soldadura proporcionan las conexiones eléctricas, que no son fáciles de dañar.

Menor resistencia térmica: De nuevo, el paquete plano cuádruple tiene una alta resistencia térmica, pero el BGA proporciona una resistencia térmica mucho menor en el chip de silicio. Si su circuito integrado BGA genera calor, éste se desplazará rápida y eficazmente desde el paquete a la superficie de la placa de circuito impreso.

tecnología de soldadura Ball Grid Array-Paquete plano cuádruple (QFP)

Rendimiento de alta velocidad mejorado: En los BGA, los conductores están en la parte inferior del soporte del chip. Esto significa que la longitud de los conductores dentro del chip es menor. Esto, a su vez, conduce a un menor nivel de inductancia no deseada en los conductores. La inductancia de los conductores no deseados es responsable de la distorsión de las señales no deseadas en los circuitos que funcionan a alta frecuencia y velocidad. Por lo tanto, con los encapsulados BGA se puede obtener un alto rendimiento en comparación con sus equivalentes, los encapsulados planos cuádruples (QFP).

Espesor de encapsulado reducido: Con los BGA, se consigue un grosor reducido y se pueden fabricar sin esfuerzo placas de circuito impreso para productos electrónicos delgados, como los smartphones.

Uso práctico del espacio de la placa de circuito impreso: Puede utilizar de forma productiva el espacio de la placa de circuito impreso con los chips BGA. Puede realizar conexiones eléctricas bajo la superficie de este chip SMD. Ya no es necesario limitar las conexiones sólo a la periferia de los paquetes SMD.

Puede desarrollar paquetes de CI pequeños: Los dispositivos SMD estándar, como los conjuntos de rejilla de pines y los de doble línea, tenían los pines superpoblados, con un área diminuta entre ellos. Es una desventaja, ya que se pueden soldar accidentalmente dos o más pines. Sin embargo, con los BGAs no se encuentra este problema y se pueden fabricar fácilmente pequeños paquetes de CI.

(Muestra la huella de un BGA en una placa de circuito impreso)

tecnología de soldadura Ball Grid Array-Desventajas:

Bueno, ya sabes que no todo es perfecto, por lo que los BGA tienen algunos inconvenientes. En primer lugar, si eres ingenuo y no eres un experto en el manejo de los BGA, encontrarás dificultades para diseñar y fabricar sus circuitos. En segundo lugar, a veces es difícil inspeccionar los fallos de un encapsulado BGA. En tercer lugar, los BGA no son dúctiles. Por último, su coste es elevado, lo que puede ser o no una desventaja en función de tu presupuesto.

3. Soldadura de conjuntos de bolas – Tipos comunes de BGA

BGA de plástico

Los BGA de plástico (PBGA) son los más demandados gracias a su bajo coste. Tienen un tamaño de paso de bola que oscila entre 1 mm y 1,27 mm. Estos BGA están envueltos en un sustrato laminado con mezcla de vidrio, un cuerpo recubierto de plástico y trazas de cobre grabadas. Con ellos, obtendrá bolas de soldadura preformadas y una mayor estabilidad térmica.

Si se pregunta por su aplicación, puede utilizarlos para dispositivos que requieran un rendimiento de nivel medio a alto. Estos dispositivos necesitan una inductancia baja, niveles de fiabilidad elevados y facilidad de montaje en superficie. Las bolsas de plástico también tienen capas de cobre adicionales, que pueden ayudar a aumentar el nivel de disipación de energía.

tecnología de soldadura Ball Grid Array-BGA de cerámica

El BGA de cerámica (CBGA) es uno de los primeros tipos de BGA. Se presenta en un encapsulado cerámico de forma rectangular o cuadrada que utiliza bolas de soldadura en lugar de cables para producir conexiones eléctricas externas. El CBGA se encuentra en una rejilla presente en la parte trasera del cuerpo de la caja. Se pueden utilizar en ordenadores portátiles, sistemas de telecomunicaciones y aplicaciones de dispositivos bajo prueba.

tecnología de soldadura Ball Grid Array-BGA de cinta flexible

En este tipo de BGA, la cinta flexible, el chip y las bolas de soldadura se encuentran en la parte posterior de un esparcidor de calor metálico. Este esparcidor de calor sirve de soporte y refuerzo del paquete BGA de cinta flexible. El chip se conecta a las trazas de la cinta a través de la unión de cables y luego se coloca en una funda. Si quiere compararlos con los QPFA y los PBGA, su fiabilidad y rendimiento eléctrico y térmico es realmente mejor. Se pueden utilizar para soluciones que exigen un alto rendimiento térmico sin disipadores de calor.

BGA superior metálico de alto perfil y alta conductividad térmica

Al igual que los BGAs de cinta flexible, también puede conseguir un mayor rendimiento eléctrico y térmico con los BGAs de alto perfil y alta conductividad térmica con tapa metálica. Su diseño es algo similar al de los BGA de cinta flexible. El chip se sujeta a la parte trasera de un slug o esparcidor de calor, llegando a la parte superior del paquete. Por lo tanto, debido a que el disipador de calor de cobre llega a la parte superior del paquete, se obtiene una resistencia térmica significativamente menor, y la superficie del paquete está disponible para el flujo de aire.

Si también necesita utilizar un disipador de calor u otros dispositivos de gestión térmica pasivos o activos, puede acoplar el disipador de calor con ellos. Además, si diseña planos de tierra y alimentación adicionales, obtendrá un mayor rendimiento eléctrico. Con este tipo de encapsulado BGA, la desventaja de que los encapsulados BGA son difíciles de inspeccionar ya no es válida. Su superficie superior es muy reflectante, por lo que los sistemas de visión ofrecen un rendimiento superior cuando se utiliza una fuente de iluminación difusa en lugar de una fuente polarizada.

Encapsulate a Escala de chip

Este encapsulado BGA recibe su nombre porque puede diseñarse de acuerdo con los requisitos de tamaño de su chip. Cualquier encapsulado BGA es un encapsulado a escala de chip (CSP) si cumple las especificaciones de su chip y es un dispositivo de montaje en superficie. Puedes utilizarlos en smartphones, dispositivos inteligentes, ordenadores portátiles y otros dispositivos electrónicos compactos avanzados.

4. Proceso de soldadura de Ball Grid Array- BGA

4.1 La base de la soldadura BGA

4.1.1 Temperatura de soldadura

Debe seleccionar la temperatura de soldadura adecuada y la estructura de la aleación de soldadura para soldar o soldar dispositivos BGA. Como consejo rápido, puedes asegurarte de que la soldadura del chip BGA no se funde del todo. Puedes dejarla en forma semilíquida, permitiendo que cada bola de soldadura se mantenga separada de las demás.

(Demuestra a un técnico colocando bolas de soldadura en un conjunto de rejillas de bolas)

4.1.2 Kit de soldadura y máquina de soldar

Afortunadamente, en el mercado de la electrónica existe una amplia gama de máquinas y kits de soldadura para la BGA. En esta era tecnológica, también se pueden pedir por Internet. A la hora de comprar las máquinas de soldar, conviene tener en cuenta las siguientes características principales:

Deben permitirle montar manualmente, soldar, desoldar y retirar su chip BGA.

4.1.3 Limpia a fondo tu PCB

Bien, ahora que tienes una máquina o kit de soldadura y has elegido la temperatura de soldadura perfecta para empezar, todavía no es suficiente. Antes de empezar a soldar la BGA, tienes que limpiar a fondo la PCB y la BGA. En el caso de la BGA, el requisito es hacer que su superficie sea lisa. Veamos en la siguiente sección cómo se pueden limpiar paso a paso.

4.1.4 Método de limpieza de BGA

En primer lugar, hay que colocar el BGA sobre una almohadilla conductora y añadir una pequeña cantidad de pasta de soldadura en su superficie.

A continuación, utilice el soldador y el cable para separar la bola del BGA. Deje que el soldador licúe la bola de estaño y caliente el alambre permeable antes de mover la línea de lavado sobre la superficie del BGA. Además, debe asegurarse de que el soldador no ejerce demasiada presión sobre la superficie, ya que puede provocar grietas en la misma.

Utilice alcohol industrial para limpiar la superficie del BGA y el movimiento de fricción para eliminar la ayuda de la soldadura de la superficie del BGA. Empiece a menudo por los bordes y no descuide las esquinas. Continúe y limpie. Utilice un disolvente limpio para cada BGA.

A continuación, también puede comprobar la superficie BGA para ver si hay bolas de estaño no eliminadas y almohadillas dañadas utilizando un microscopio.

Limpie la superficie del BGA con un cepillo y un spray desionizado. Esto ayudará a eliminar los restos de pasta de soldadura de la superficie del BGA. Deje el BGA al aire para que se seque. Compruebe la superficie del BGA dos veces.

Para eliminar la humedad, hornee el BGA y la PCB durante 10 a 20 horas a una temperatura de 80℃ a 90℃ en un horno de temperatura constante. Puede regular el tiempo de horneado y la temperatura según el nivel de humedad.

Además, utilice guantes antiestáticos o anillos antiestáticos en todas las operaciones posteriores para evitar la interrupción innecesaria del chip debido a la electricidad estática.

4.2 Inspección de las uniones soldadas de los Ball Grid Array (BGA)

Importancia de la inspección de las juntas de soldadura

Los fabricantes de PCB no utilizan los métodos ópticos para examinar los BGA porque las juntas de soldadura bajo los componentes BGA no son visibles. La evaluación eléctrica no es muy precisa porque sólo muestra la conductividad eléctrica del BGA en ese preciso momento. No estima la vida del soldado. La unión soldada puede deteriorarse con el tiempo.

Método de inspección por rayos X

Los rayos X controlan las juntas de soldadura del BGA. El análisis de rayos X permite ver las juntas de soldadura debajo de las piezas. En consecuencia, las industrias utilizan ampliamente la tecnología de inspección automática por rayos X (AXI) para la inspección de BGA.

4.3 Soldadura de Ball Grid Array – Proceso básico de soldadura de BGA

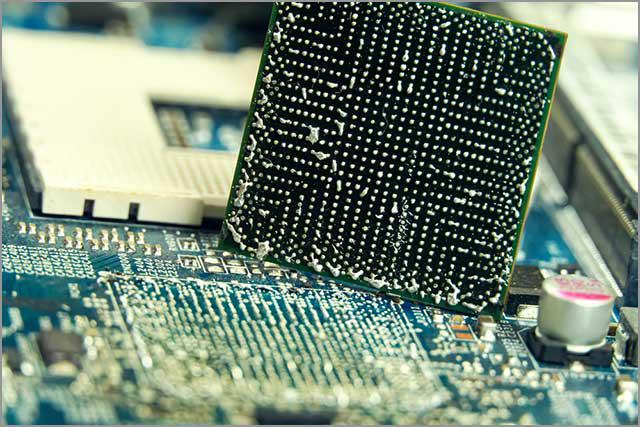

Uno de los principales problemas de la BGA era si podía realizar una operación de soldadura con éxito. Además, como el chip BGA tiene almohadillas en lugar de pines en su parte trasera, es esencial seguir un método de soldadura adecuado.

Afortunadamente, las técnicas de soldadura de BGA han demostrado ser más eficaces que las de los paquetes planos estándar. Sólo hay que asegurarse de configurar correctamente el proceso. En adelante, esto significa que los prototipos de montaje de PCB y la producción de montaje de PCB a gran escala.

Antes de comenzar el proceso de soldadura BGA, debe seleccionar cuidadosamente el tamaño de la soldadura y de la bola y la altura colapsada. Calentarás las bolas de soldadura, y cuando se fundan, la tensión superficial les permitirá encajar correctamente el BGA con el PCB. Después, la soldadura se enfriará y se fijará, preparando la BGA PCB.

Sin embargo, este calentamiento de las bolas de soldadura no es tan sencillo como parece. Para ello, deberá utilizar métodos de soldadura por reflujo. Es crucial, ya que debe asegurarse de que la soldadura bajo el chip BGA se derrita. Para ello, es necesario que todo el conjunto supere la temperatura del punto de fusión. En última instancia, sólo los procesos de reflujo pueden hacerlo.

4.4 Soldadura de Ball Grid Array – Soldadura por reflujo de BGA

Selección de fundentes: solubles en agua y no limpios

Bien, ahora que ya sabe por qué hay que utilizar un procedimiento de soldadura por reflujo, pasaremos al tipo de fundente que debe utilizar. Existen esencialmente dos formas de cambio: soluble en agua y no-clean. Puede utilizar fundente no-clean si no puede lavar la placa de circuito con agua desionizada en las etapas finales de soldadura por reflujo y montaje de la PCB. Es posible que no quiera pasar la placa de circuito si contiene LCDs, cristales o más partes sensibles al agua.

Por otro lado, puede utilizar un fundente soluble en agua cuando pretenda lavar la placa de circuito impreso con agua desionizada. Cabe destacar que el tipo de fundente define el nivel de actividad entre la actividad de cambio y la pasta de soldadura, independientemente del tipo de fundente que utilice.

Selección de la soldadura

Por último, después de seleccionar el fundente, también es esencial elegir la soldadura adecuada. Un reflujo insuficiente, un cambio inadecuado y una baja impresión de la plantilla pueden provocar fallos en la bola de soldadura abierta.

5. Soldadura de Ball Grid Array- Defectos de soldadura en BGA

Acabamos de mencionar la palabra fallo de bola de soldadura abierta. Es un tipo de defecto de soldadura y también se conoce como junta de soldadura disponible o bola no colapsada. Su causa es un calor inadecuado durante el reflujo. La conexión intermitente BGA (BIC) es otro tipo de defecto de soldadura. Afecta a todos los tamaños de paso y es extremadamente peligroso, ya que suele ser irregular. Puede causar pérdidas a los fabricantes de equipos originales de miles de dólares ocultos en tiempo de fabricación perdido y retrasos en el lanzamiento de un producto.

Sin embargo, como su nombre indica, los BIC se colapsan sólo ocasionalmente. Dado que son difíciles de encontrar, los BICs crearán una reacción en cadena enviando el elusivo y difícil de rastrear dilema de diseño a varios grupos de ingeniería de los OEM y finalmente a la junta directiva.

Además de las bolas no colapsadas y los BIC, también hay que tener en cuenta los cortos, los abiertos y las bolas BGA agrietadas. Al igual que con las bolas no colapsadas y los BIC, un perfil térmico débil para el reflujo provoca estos defectos.

Un perfil térmico define el rango de temperatura bajo el que se calentará una PCB durante la soldadura por reflujo y también el tiempo que pasa la placa a cualquier temperatura. Si se introducen correctamente todas las zonas de temperatura de un perfil térmico, el resultado es un reflujo completo. A continuación, puede verificarlo mediante una inspección de rayos X de la BGA.

6. Soldadura de Ball Grid Array- BGA retrabajo el problema

6.1 tecnología de soldadura Ball Grid Array-Soldadura de Ball Grid Array- Desoldadura manual de BGA

Necesita actualizar si no soldó correctamente por primera vez. Si no utiliza el rework para retirar el componente, necesita calentar la PCB alrededor del elemento para que la soldadura se funda de nuevo (desoldadura), y la soldadura mejore. Si necesitas desconectar el componente y soldar, entonces el retrabajo y la soldadura manual de los paquetes BGA son las partes más complicadas. Vamos a repasarlo en la siguiente sub-sección.

6.2 tecnología de soldadura Ball Grid Array-Soldadura de Ball Grid Array – Soldadura manual de BGA

1: Separe el BGA, y limpie cuidadosamente los restos de soldadura de la almohadilla de la PCB.

2: A continuación, compruebe que no hay humedad en el BGA, ya que es sensible a la humedad.

3: Seleccione una plantilla de BGA pequeña para imprimir la pasta de soldadura. Debe utilizar la distancia y el diámetro de la bola para determinar el tamaño de la apertura y el grosor de la plantilla. Al final, también deberá inspeccionar la calidad de la impresión.

4: Utilice un soldador para limpiar y nivelar la soldadura residual. Además, puede utilizar una punta de soldadura plana y una cinta de desmontaje. Tenga cuidado de no dañar la máscara de soldadura y la almohadilla.

5: Repita Los Pasos 2 y 3.

6: Ahora, es el momento de montar la BGA. Te ayudará colocar la placa de montaje de PCB de superficie (después de la impresión) en el banco de trabajo. Después, debes encender la bomba de vacío tras elegir una boquilla de succión adecuada. La boquilla se tragará el chip BGA y lo bajará cuando la almohadilla de la PCB y el BGA se superpongan. Finalmente, integra el chip BGA con la PCB, y apaga la bomba de vacío.

7: Seleccione una temperatura de soldadura por reflujo adecuada en función del grosor de la placa de circuito impreso, el tamaño de su dispositivo, etc. En general, la temperatura del BGA es 15 grados más que la de los SMD tradicionales.

8: Ya está todo listo. El último paso es inspeccionar la soldadura BGA.

Resumen:

En este artículo hemos presentado la tecnología BGA, sus diferentes tipos, ventajas y desventajas. Además, hemos explicado qué kits de soldadura y máquinas puedes comprar para soldarlos. Y, si no se sueldan bien, cómo se puede hacer la reelaboración del BGA.

También hemos comparado los BGA con los dispositivos tradicionales de montaje superficial. Por último, también hemos presentado los defectos de soldadura para que puedas evitarlos. Si todavía quiere más información relacionada con la tecnología BGA, puede ponerse en contacto con nosotros y discutirlo juntos.